English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Що таке обладнання для очищення відпрацьованого газу стиролу?

2023-12-20

Що таке обладнання для очищення відпрацьованих газів стиролу?

1.Огляд вихлопних газів стиролу

Стирол (хімічна формула: C8H8) — це органічна сполука, що утворюється шляхом заміни одного атома водню етилену бензолом. Стирол, також відомий як вінілбензол, - це безбарвна прозора масляниста рідина, легкозаймиста, токсична, нерозчинна у воді, розчинна в етанолі, ефірі, піддається дії повітря, поступово полімеризується та окислюється. Стирол — вторинна легкозаймиста рідина з відносною щільністю 0,907, температурою самозаймання 490 градусів за Цельсієм і температурою кипіння 146 градусів за Цельсієм. Властивості стиролу відносно стабільні, промислові в основному використовуються у виробництві синтетичного каучуку, іонообмінної смоли, поліефірної смоли, пластифікатора та пластмас та інших важливих мономерів.

1.Небезпека вихлопних газів стиролу

Стирол подразнює та інтоксикує очі та верхні дихальні шляхи. Гостре отруєння високою концентрацією стиролу може викликати сильне подразнення очей і слизових оболонок верхніх дихальних шляхів, що викликає біль в очах, сльозотечу, нежить, чхання, першіння в горлі, кашель та інші симптоми, а потім головний біль, запаморочення, нудоту, блювання. і загальна втома. Забруднення очей рідиною стиролу може спричинити опіки. Хронічне отруєння стиролом може викликати неврастенічний синдром, головний біль, втома, нудоту, втрату апетиту, здуття живота, депресію, амнезію, тремор пальців рук та інші симптоми. Стирол подразнює дихальні шляхи, а при тривалому впливі може викликати обструктивні зміни легень.

1. Обладнання для очищення відпрацьованого газу стиролу

Для обладнання для очищення відпрацьованого газу стиролу в основному є обладнання для адсорбції активованого вугілля, обладнання для очищення іонів, обладнання для спалювання тощо

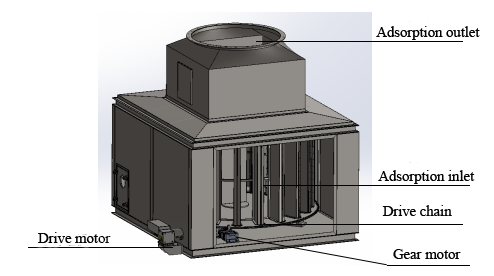

(1) обладнання для адсорбції активованого вугілля

Обладнання для адсорбції з активованим вугіллям полягає в основному у використанні пористого твердого адсорбенту (активованого вугілля, силікагелю, молекулярного сита тощо) для обробки органічних відпрацьованих газів, щоб шкідливі компоненти могли бути повністю адсорбовані через силу хімічного зв’язку або молекулярну гравітацію та адсорбовані на поверхні адсорбенту, щоб досягти мети очищення органічних відпрацьованих газів. В даний час метод адсорбції в основному використовується у великих обсягах повітря, низькій концентрації (≤800 мг/м3), без твердих частинок, без в’язкості, при кімнатній температурі з низькою концентрацією органічних відпрацьованих газів.

Швидкість очищення активованого вугілля висока (адсорбція активованого вугілля може досягати 65%-70%), практична, проста в експлуатації, низькі інвестиції. Після адсорбційного насичення необхідно замінити нове активоване вугілля, і заміна активованого вугілля повинна коштувати, а замінене насичене активоване вугілля також потребує пошуку професіоналів для обробки небезпечних відходів, а вартість експлуатації висока.

Швидкість очищення активованого вугілля висока (адсорбція активованого вугілля може досягати 65%-70%), практична, проста в експлуатації, низькі інвестиції. Після адсорбційного насичення необхідно замінити нове активоване вугілля, і заміна активованого вугілля повинна коштувати, а замінене насичене активоване вугілля також потребує пошуку професіоналів для обробки небезпечних відходів, а вартість експлуатації висока.

Фізична адсорбція в основному відбувається в процесі видалення домішок у рідкій і газовій фазах цеоліту. Пориста структура цеоліту забезпечує велику питому поверхню, завдяки чому він дуже легко поглинає та збирає домішки. Завдяки взаємній адсорбції молекул велика кількість молекул на стінці пор цеоліту може створювати сильну гравітаційну силу, подібну до магнітної сили, щоб притягувати домішки в середовищі до отвору.

Крім фізичної адсорбції, на поверхні цеоліту часто відбуваються хімічні реакції. Поверхня містить невелику кількість хімічного зв’язку, форму функціональної групи кисню та водню, і ці поверхні містять мелені оксиди або комплекси, які можуть хімічно реагувати з адсорбованими речовинами, щоб поєднатися з адсорбованими речовинами та агрегувати всередині та на поверхні цеоліту.

Розумний та ефективний вибір цеоліту може максимізувати адсорбційну здатність барабана та заощадити споживання енергії. У порівнянні з іншими адсорбційними матеріалами він має такі переваги:

Сильна селективність адсорбції:

Рівномірний розмір пор, іонний адсорбент. Його можна вибірково адсорбувати відповідно до розміру та полярності молекули.

Економія енергії десорбції:

Гідрофобне молекулярне сито з високим співвідношенням Si/Al не адсорбує молекули води в повітрі, зменшуючи втрати тепла, спричинені випаровуванням води.

Сильна адсорбційна здатність:

Адсорбційна здатність велика, ефективність одноступеневої адсорбції може досягати 90~98%, і адсорбційна здатність залишається високою при більш високих температурах.

Стійкість до високих температур і негорючість:

Він має хорошу термічну стабільність, температура десорбції становить 180 ~ 220 ℃, а температура термостійкості під час використання може досягати 350 ℃. Десорбція завершена, а концентрація ЛОС висока. Цеолітовий модуль може витримувати максимальну температуру 700 ℃ і може регенеруватися в автономному режимі при високій температурі.

(3)Топкове обладнання

Обладнання для спалювання повністю спалює леткі органічні сполуки при високій температурі та достатній кількості повітря для розкладання на CO2 та H2O. Метод спалювання підходить для всіх видів органічних відпрацьованих газів і може бути розділений на обладнання для прямого спалювання, обладнання для термічного спалювання (RTO) та обладнання для каталітичного спалювання (RCO).

Вихлопні гази високої концентрації з концентрацією викидів понад 5000 мг/м³, як правило, обробляються обладнанням прямого спалювання, яке спалює вихлопні гази ЛОС як паливо, а температура згоряння, як правило, контролюється на рівні 1100 ℃, з високою ефективністю очищення, яка може досягати 95% -99%.

Теплове спалювальне обладнання(RTO) підходить для обробки концентрації 1000-5000 мг/м³ вихлопних газів, використання обладнання для термічного спалювання, концентрація ЛОС у вихлопних газах низька, необхідність використання іншого палива або газів згоряння, температура, необхідна для обладнання для термічного спалювання нижче, ніж пряме спалювання, приблизно 540-820 ℃. Обладнання для термічного спалювання для обробки ЛОС. Ефективність очищення відпрацьованих газів є високою, але якщо відпрацьовані гази ЛОС містять S, N та інші елементи, вихлопний газ, що утворюється після спалювання, призведе до вторинного забруднення.

Очищення органічних відпрацьованих газів за допомогою обладнання для термічного спалювання або обладнання для каталітичного спалювання має відносно високий ступінь очищення, але його інвестиційні та експлуатаційні витрати надзвичайно високі. Через велику кількість і розкиданих точок викидів важко досягти централізованого збору. Запалювальні пристрої вимагають кількох наборів і займають велику площу. Обладнання для термічного спалювання більше підходить для 24-годинної безперервної роботи та високої концентрації та стабільних умов вихлопних газів, не підходить для переривчастих умов виробничої лінії. Інвестиційні та експлуатаційні витрати на каталітичне спалювання нижчі, ніж на термічне спалювання, але ефективність очищення також нижча. Однак каталізатор із дорогоцінного металу легко викликати токсичний збій через домішки у вихлопному газі (наприклад, сульфід), і вартість заміни каталізатора дуже висока. У той же час контроль умов впуску вихлопних газів є дуже суворим, інакше це призведе до блокування каталітичної камери згоряння та призведе до нещасних випадків.

Телефон/Whatsapp/Wechat: +86 15610189448